采写/陈纪英

编辑/万天南

作为一位80后的企二代接班人,龙辉起重总经理和大龙积攒了不少“斗争经验”——站在“对立面”的是创一代的父辈们。

山东泰安,龙辉起重的厂房里,和老爷子常常巡视一番之后,质问一句,“你们又要乱折腾乱花钱?!”

创业守业都不易,和大龙理解父亲的这种“挑剔”,“假如有颗螺丝松了,他的想法拧一拧,我的想法是换个更好的,让它不再松动,一劳永逸”。

吵归吵,和大龙知道,父亲反对的其实不是数字化,而是多花钱。“能不能少花钱多办事,当然,最好不花钱!”

数字化听起来轻飘飘的,过去于中小企业却是不可承受之重,“买套管理软件,动不动几百万,上千万,我一年能有几个利润呢,砸得起这些钱呢?”

事实上,传统的企业数字化的高昂成本,于不少大中型企业也是不小的负担。

在广州,年营收超过5000亿的恒大集团,二公子Peter许一直在力推数字化转型,但购买大型管理软件,动不动就要申请几千万预算,获得支持也是不易。

Gartner研究副总裁Fabrizio Biscotti近日表示,由于新冠的出现,组织对超级自动化的态度已经从选择变成了必然,尤其是那些迫于数字化转型的组织,急需将更多的数字化业务流程和IT工作实现自动化。

但另一方面,“上了ERP是找死,不上ERP是等死”,和大龙有过切身感知。

现实的困境面前,中小企业到底如何下好数字化这盘大棋?

数字化三难:等不了,用不起,配不上

数字化就像“梁山”,于龙辉起重,某种程度上是被动而上。

在龙辉起重所在的山东泰安羊流镇,密密麻麻分布着60余家起重机厂,堪称一片红海,抢客户,也抢工人。

工人们流动性很大,和大龙在工厂里走一圈,经常碰到陌生面孔。

但工人们认识和大龙,经常跑过来要这位总经理涨工资,和大龙抬眼一看,想不起这个人的入厂年限、绩效情况、涨薪周期,“我咋知道该不该给他涨工资呢?!”

各种奖惩措施也推行不力。曾经有一位工人,因为操作失误,给工厂造成了五万余元的损失,被罚款两千元,双方都觉得委屈不已。

“人管人,太累了!”和大龙不胜其烦。

这也是不少中小企业主的共同困境——300名工人,几乎是不少中小企业发展的上限,管理难度指数级增加,“上管理,就要增加人员,更多的管理流程,和更高水平的信息化人才,高额的管理软件和硬件,成功与否还很难说,就会增加成本,不上管理,会导致内耗太大,浪费增加,效率降低,你成本比人家高了,产品比人家贵了,你怎么竞争啊,你还是活不下去啊!”和大龙危机感十足。

与此同时,在龙辉起重,由于生产流程极为复杂,工人们的薪酬设计也很复杂:考勤、绩效、年限、补贴、转介绍费等等,关键变量越拉越多,而且,由于工厂实行项目承包制,一个人的工资变动,会影响其他所有人,用Excel“算不清也算不动了”。

龙辉起重生产车间

一刀切的定薪制同样不可取,这会导致逆淘汰,“没有好的绩效机制,车间里全剩下老弱病残了”,这样的代价,龙辉承受不起。

无奈之下,和大龙决心登上数字化的“船”,这才发现,“船票”太过昂贵。

他曾向某全球化管理软件巨头询价,“搞完一套软件起码上千万”,一年营收三四个亿的龙辉用不起。

转头选择国产软件,也不便宜。仅仅一个财务模块的定制,经过各种讨价还价,还花费了50万。

而且,这些软件的修改权限不在用户端,而在供应方,“如果后期需要优化,派驻一个工程师进场,一天的费用人均就得收几千元”,和大龙苦不堪言。

仅仅数字化财务模块远远不够,还必须延伸到生产环节。

但和大龙看了一圈,发现市面上标准化的ERP没一套合适的,“上了ERP是找死,不上ERP是等死。为什么是找死?成本很高,费用很大,而且企业只能去服从于ERP,按照他们的流程去做企业。但是我们不是那样的企业,我们没有办法去适应标准化的流程”。

如果削足适履,全部按照标准化的ERP软件重改公司流程,改革代价太大,耗费成本太高。

和大龙举过一个例子。龙辉经常会临时雇佣临时劳动力,提供劳务报酬后,后者却没有发票等凭证,“这个帐我们必须要记,但是我们还记不到ERP的财务系统里面去,因为没有发票,这个问题起码困扰中国90%以上的中小企业”。

1000公里外的位于浙江宁波,渔具生产企业海伯集团的80后董事长贺少杰也深受此困。

他考察过德国、美国的同业数字化案例后,吓了一跳,“他们数字化的成本实在太高,信息化成本占到每年投入的40%-50%,我们是没有能力承受的,就算最初做了投入,也没有能力持续做好”。

其实,和大龙和贺少杰的困惑并非个例。

赛迪智库科技与标准研究所张百茵曾调研过中小企业数字化转型难的三大困境:第一,成本过高,在软硬件购买、系统运维、设备升级、人才培养等方面需要持续投入大量时间和资金,而大部分中小企业不具备这个实力;其次,技术水平难以满足中小企业数字化转型升级需求,通用型解决方案,无法满足中小企业个性化、一体化需求;其三,人才储备不足是中小企业数字化转型升级瓶颈。

低代码的新答案

一边是中小企业高度定制化、个性化的数字化需求嗷嗷待哺,一边是数字化的支出高居不下,归根结底,是因为供不应求。

咨询公司Gartner 预计,2021年,市场对于应用开发的需求将五倍于IT公司的产能。

供需缺口的高压之下,低代码、无代码开发几乎是唯一解决方案。Gartner预测,到2024年,全球约有 65% 的应用程序都将涉及低代码开发。

和大龙最终也走上了低代码这条必选之路,“我们用不了标准化ERP,逼着我们想自己的办法。”

数字化的起步,始于2015年7月,那一年,龙辉起重开始使用钉钉考勤。

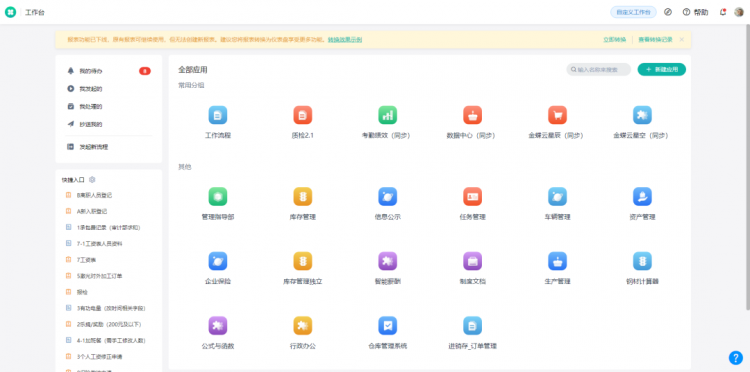

龙辉数字化管理后台

到了2018年,和大龙接触到了低代码开发工具,发现可以用低代码在钉钉上,个性化搭建组织架构和生产流程,如今,一年下来的数字化成本,只需要3万元。

更为关键的是,搭建门槛极低——和大龙作为一个计算机爱好者,并非科班出身,也能轻松搭应用。疫情期间,为了统计口罩分发,和大龙用了一小时就就搭建了应用,“今天搭,用一下,好用了,明天继续,不好用,再搭一个”。

两年间,和大龙和另一位同事仅仅两个人,搭建了起了200多个应用,串联起工厂的“财、物、人、事”,实现组织管理和业务生产的同步数字化,“起码节省了几百万的软件费用”。

于此同时,使用门槛极低——龙辉起重的大多数一线技术性员工年龄都超过40岁,小学初中毕业者居多,但基本上没有任何使用门槛,“培训一次,无感使用,三五秒就完事儿了”,甚至连扫地的保洁阿姨,也能轻松上手。

如今,数字化已经覆盖了龙辉起重的行政、财务、生产工序等方方面面。

轰隆隆的生产车间里,随处可见的数据大屏上,出货量、生产量、耗损率、中标数等核心数据,每隔一分钟就刷新一次。

以人事管理为例,龙辉起重不设HR,而是采用“1天奖励1元钱”的方式,鼓励工人转介绍招工——被推荐工人每工作一天,推荐人就获得一元奖励、上限为500元,奖励之下,工人们争相内推,新员工稳定性提升。

而和大龙只需要一个花名册、一个推荐人表、再关联新人入职时间和在岗时间,就能通过低代码工具搭建一个流程,把奖励按天计入推荐人的工资里。

于此同时,200多个流程表单沉淀的大量数据,汇总的可视化报表,如同一双天眼,让管理者心中有数,“就跟打麻将一样,每打一圈就知道我赢了还是输了”。

龙辉所在的起重机行业,成本大头是原材料,而钢材价格变动幅度剧烈,龙辉的统计表中,把钢材价格这一变量也实时引入,“正在生产的每一单货,我都能实时统计出亏多少盈多少”。

数据的价值不仅在于洞察,还成为管理的标尺和指引。用电量、下料量、质检量都能反映生产效率的差别。由此,和大龙也经常根据数据动态调整每个班组、每个人的绩效,五人制班组内每个人的工资相互制约,“工人每涨一块钱都有根有据,小班组也更加团结追求更高的效率,工厂整体产值就上去了。”

这套数字化系统不仅是自上而下的推行,甚至还能自下而上的反向推动。

为了统计工作量,生产部门曾经专门招聘了一个女文员,每天在车间里来回巡视,用Excel统计工作进度,但这个统计是滞后的并非实时的,与客户下单以及原料供应进展有着时间差,经常搞得措手不及,进度不一。

为此,生产部门主动提出要开发表单,实现工人扫码自动统计,原料、生产、订单实现了实时对齐。

龙辉生产部管理后台

海伯集团的贺少杰也同样品尝到了“低代码”的便利。

由于渔具的产品极为多样化,每款产品的零件型号不一。过去,班组组长每天早上或晚上要耗费一个小时开工单,手写所有产品和零件的编号、型号,一旦出现一个错误,生产环节就需要耗费更长时间纠偏。

现在,海伯把老师傅的经验沉淀为作业指导书(SOP),倒入钉钉数字化工厂小工单,只用1-2分钟,就能完成工单下发,也避免了人为错误,大大减轻了一线班组长的工作量。

在浙江绍兴,地板企业富得利木业仅依靠一位IT人员,利用低代码开发,搭起了一套MES系统。应用之后,生产周期从60天缩短到了40天。

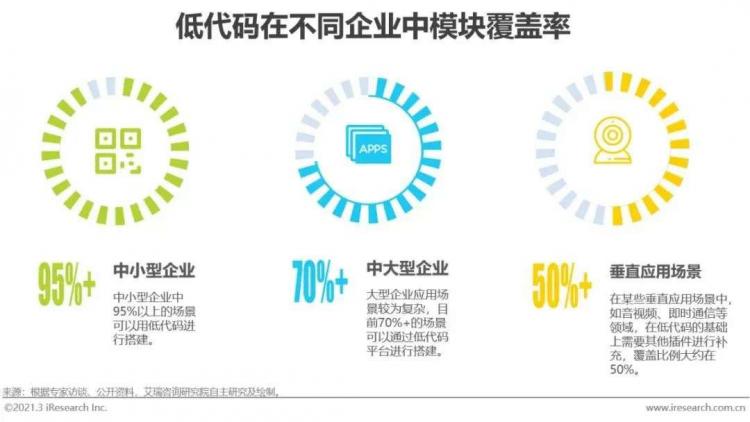

艾瑞报告也显示,中小企业更为偏爱低代码,由于应用复杂度低、业务流程相对简单等原因,95%的应用场景均可用低代码来完成。与此类比,中大型企业中低代码目前可覆盖70%的应用场景。

效率的提升,成本的降低,最终体现在企业的业绩上,从2015年至今,经过五年数字化之后,在保持工人总数不变的前提下,龙辉人均产出超过百万元,废钢率仅为4%,远低于行业平均的10%,公司产值从1亿提升至3亿,并保持30%的年增速,成为区域内同行业人效比最高、单位面积产值最高、工人收入最高的企业。

尽管和老爷子依然会时不时过来挑刺儿,但有了数据打底,和大龙硬气了不少。

抢夺低代码风口

风口之上的低代码,不仅仅是中小企业的专属。所谓的低代码开发平台,是指那些无需编码或很少代码(No Code or Low Code)就可以快速生成应用程序的工具。

当程序员越来越不够用,全民开发者浪潮来袭,大企业也对其偏爱有加。

其中,敏捷、高效、成本可控的RPA(机器人流程自动化)技术,已有超70%的世界500强企业采用。早在2012年即将推出ModelS之际,特斯拉就放弃了SAP的ERP产品,改用低代码开发平台Mendix,用25个人四个月时间自建ERP系统。

今年1月,阿里云智能总裁张建锋在钉钉发布会上表示,低代码开发将定义新一代的开发方式,让企业自己掌握数字化转型的主动权。我们今天有机会去重塑整个中国软件的格局,在全球率先实现新的软件生态体系和开发模式。

从去年下半年至今,中外科技巨头也纷纷下场,布局低代码。

2020年,微软收购老牌RPA企业Softomotive,作为增强企业自动化的一部分,微软CEO萨提亚·纳德拉也把其定义为微软的“Next Big Thing”。

2020年8月华为云发布低代码开发平台ROMA AppCube;2021年1月15日,腾讯云推出“云开发低码”。

而在阿里巴巴副总裁叶军看来,“低代码是我们的杀手锏”。

今年1月中旬,钉钉推出低代码开发工具宜搭,而钉钉的定位,也更新为“企业协同办公和应用开发平台”。

于终端用来说,低代码就是一个随取随用的应用平台,因此,在低代码风口大战中,应用的丰富性,是考验竞争力的关键。

科技巨头面临的一个挑战就是,其自身也介入了To B市场,那么如何设置边界,如何吸引更多的第三方玩家入场?

对此,叶军告诉《财经故事荟》,“要有边界,一方面是我们的原则,另一方面是我们的能力,一方面是该不该,一方面是能不能,是两个视角看问题”。

所谓的边界,是指钉钉只会做基础应用,不涉及具体行业的业务逻辑,以及本地化的实施和交付,都交给垂直公司去做。

与此同时,传统软件公司与低代码平台也并非水火不容的零和博弈。比如钉钉等新平台九成场景和用户在移动端,而传统软件公司如金蝶大头在PC端,双方定位有差异,此外,金蝶也上线了低代码开发平台,希望从钉钉获客,最终双方的关系其实竞大于合。

此外,则是把决策权交给用户。

到了4月底,钉钉平台上的应用数已经成倍增长,叶军发现,这些应用中,企业自建应用使用频率最高,第三方应用次之。

和大龙就分别使用过钉钉官方的低代码工具宜搭和第三方提供的简道云。

相比于传统的管理软件,低代码收费要低廉许多,仅为前者的几十分之一甚至百分之一,如此一来,是不是意味着企业数字化的商业变现空间大大缩小了?

对此,业界反而有相反看法。极客帮创投创始合伙人蒋涛认为,“回顾历史,每一次编程带来的简化,均带来开发者数量的倍增,同时扩大产业的范围和边界,带来产业的倍增”,低代码开发亦不例外。

叶军也很乐观,“表面上看把50万变成1万,好像钱赚少了,其实不是的,成本降低后,创造了新需求和新市场,这个市场是连美国都没有彻底爆发的,规模会远远大于传统的软件行业。”

就如同过去几十年,计算机的价格不断下跌,但整个计算机产业的规模上涨了成千上万倍一样。

艾瑞发布的《2021年中国低代码行业研究报告》则预估,2020年中国低代码行业市场规模为15.9亿,受疫情影响增速有所放缓达到80.2%。未来5年,行业整体仍将维持50%以上的复合增长。

而和大龙也乐见其成,这意味着他的选择越来越多了,也意味着他作为接班的企二代,和创一代父亲的分歧会越来越少,“少花钱多办事”和“低门槛数字化”正在成为两人的共识。

透彻科技

透彻科技